Construcción del horno de leña del forero J.A.I.L.

- J.A.I.L.

- Mensajes: 297

- Registrado: Sab 19 Mar, 2011 12:36

- Ubicación: Triana República de familiae lactobacilli

Construcción del horno de leña del forero J.A.I.L.

Estoy en proceso de hacerme un horno de leña, y quería compartir con vosotros tanto la construcción como las dudas, el diseño, los miedos, las satisfacciones... y los panes cuando esté terminado.

Llevo ya algún tiempo planificando cómo hacerlo, y acabo de empezar la construcción. Al ser una obra de albañilería, tendré que esperar algún tiempo entre la construcción de algunas partes y la siguiente. En concreto, tras hacer la losa de hormigón que hace la función de cimiento hay que esperar a que fragüe casi una semana antes de colocarle peso encima. Hay mensajes y fotos que no podré hacer hasta dentro de algún tiempo, y me gustaría que los mensajes relativos a la construcción no queden dispersos entre otras respuestas vuestras y mías. Por eso he pensado escribir los primeros mensajes dejándoles el cuerpo vacío, y los rellenaré cuando tenga la información. Por ejemplo, no podré poner mis impresiones sobre el funcionamiento, ni las fotos de los primeros panes antes de que acabe la construcción.

Íncide de mensajes:

Llevo ya algún tiempo planificando cómo hacerlo, y acabo de empezar la construcción. Al ser una obra de albañilería, tendré que esperar algún tiempo entre la construcción de algunas partes y la siguiente. En concreto, tras hacer la losa de hormigón que hace la función de cimiento hay que esperar a que fragüe casi una semana antes de colocarle peso encima. Hay mensajes y fotos que no podré hacer hasta dentro de algún tiempo, y me gustaría que los mensajes relativos a la construcción no queden dispersos entre otras respuestas vuestras y mías. Por eso he pensado escribir los primeros mensajes dejándoles el cuerpo vacío, y los rellenaré cuando tenga la información. Por ejemplo, no podré poner mis impresiones sobre el funcionamiento, ni las fotos de los primeros panes antes de que acabe la construcción.

Íncide de mensajes:

Última edición por J.A.I.L. el Mié 18 Ene, 2012 10:10, editado 2 veces en total.

- J.A.I.L.

- Mensajes: 297

- Registrado: Sab 19 Mar, 2011 12:36

- Ubicación: Triana República de familiae lactobacilli

Re: Construcción del horno de leña del forero J.A.I.L.

Diseño.

Desde el principio tenía claro que quería un horno con la cámara en forma de cúpula, y que fuera de fuego directo: que la cámara de combustión sea la misma que la de cocción. La razón para quererlo de fuego directo es porque no tengo pensado hacer frecuentemente más de una hornada de pan cada vez; no me importará tener que volver a calentarlo un poco antes de una posible segunda hornada. Además, intuyo que cocer en la misma cámara en que se quemó el combustible dejará algún aroma en la comida. Con maderas o rastrojos que dejen buen olor puede ser algo positivo.

La razón para querer esa forma es por ser mejor desde el punto de vista teórico, aunque como se indica en el libro Bread Builders la diferencia con otras formas no es demasiado grande. De hecho, en ese mismo libro la construcción que viene paso a paso es de una cámara de bóveda. Como bien dice ese libro, hay muchos aspectos que son la mejor solución teórica, pero se puede hacer perfectamente un horno, que funcione, y bien, sin cumplirlos. Sólo que no será tan eficiente.

Inspirado en el diseño de The Pompeii Oven de Forno Bravo que podeis descargar gratuitamente del enlace (hay que registrarse, pero la descarga es gratuita), calculé el coste de los ladrillos refractarios que necesitaría para la bóveda. Al compararlo con las cúpulas que fabrican en Pereruela, y caer en la cuenta de que con estas tendría una solera (la superficie dónde irán los panes) más lisa, y ahorrarme los problemas que conlleva la construcción de la cúpula. Además, los venden en packs que incluyen puerta y chimenea, termómetro analógico de varilla y juego de palas. El problema principal que encontré a comprarlo ya hecho en Pereruela es que construir una cúpula también tiene sus ventajas: aprender un montón en el proceso, y la satisfacción de haberlo hecho todo uno mismo.

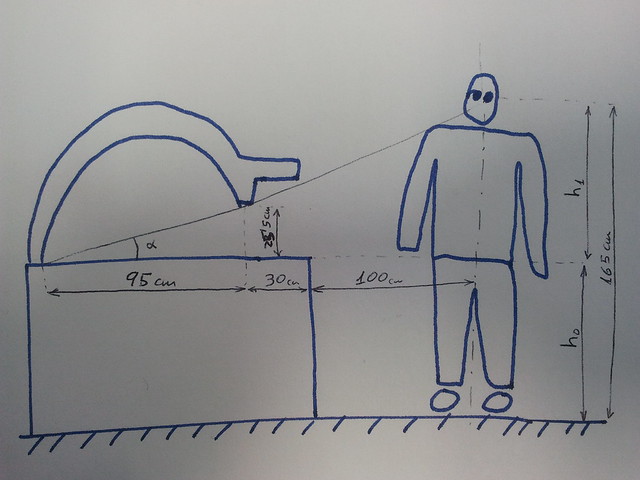

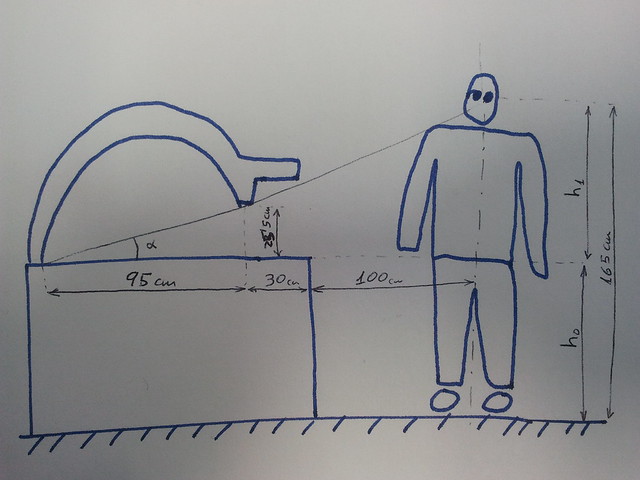

Cálculo de la altura de la solera respecto del nivel del suelo

La cámara interior tiene un diámetro de 100cm. Y la boca una altura de 25.5m --En general procuraré indicar todas las longitudes en cm (centímetros), superficies en m^2 (metros cuadrados) y volúmenes en m^3 (metros cúbicos)--. Teniendo en cuenta que la altura de mis ojos al suelo es de aproximadamente 165cm, para poder ver todo el interior del horno sin necesidad de agacharme, desde una distancia de 100m de la boca, a la solera debe estar a unos 105cm del nivel del suelo.

Siendo:Calculo:

Por lo que 105cm es la distancia desde la superficie superior de la solera hasta la tierra. Por debajo de esos 105cm irán la capa horizontal de barro de Pereruela, la capa de aislante, y el soporte. Calculo que, entre el refractario y aislantes serán unos 25cm, por lo que el soporte que aguante todo debería tener una altura de 80cm.

Desde el principio tenía claro que quería un horno con la cámara en forma de cúpula, y que fuera de fuego directo: que la cámara de combustión sea la misma que la de cocción. La razón para quererlo de fuego directo es porque no tengo pensado hacer frecuentemente más de una hornada de pan cada vez; no me importará tener que volver a calentarlo un poco antes de una posible segunda hornada. Además, intuyo que cocer en la misma cámara en que se quemó el combustible dejará algún aroma en la comida. Con maderas o rastrojos que dejen buen olor puede ser algo positivo.

La razón para querer esa forma es por ser mejor desde el punto de vista teórico, aunque como se indica en el libro Bread Builders la diferencia con otras formas no es demasiado grande. De hecho, en ese mismo libro la construcción que viene paso a paso es de una cámara de bóveda. Como bien dice ese libro, hay muchos aspectos que son la mejor solución teórica, pero se puede hacer perfectamente un horno, que funcione, y bien, sin cumplirlos. Sólo que no será tan eficiente.

Inspirado en el diseño de The Pompeii Oven de Forno Bravo que podeis descargar gratuitamente del enlace (hay que registrarse, pero la descarga es gratuita), calculé el coste de los ladrillos refractarios que necesitaría para la bóveda. Al compararlo con las cúpulas que fabrican en Pereruela, y caer en la cuenta de que con estas tendría una solera (la superficie dónde irán los panes) más lisa, y ahorrarme los problemas que conlleva la construcción de la cúpula. Además, los venden en packs que incluyen puerta y chimenea, termómetro analógico de varilla y juego de palas. El problema principal que encontré a comprarlo ya hecho en Pereruela es que construir una cúpula también tiene sus ventajas: aprender un montón en el proceso, y la satisfacción de haberlo hecho todo uno mismo.

Cálculo de la altura de la solera respecto del nivel del suelo

La cámara interior tiene un diámetro de 100cm. Y la boca una altura de 25.5m --En general procuraré indicar todas las longitudes en cm (centímetros), superficies en m^2 (metros cuadrados) y volúmenes en m^3 (metros cúbicos)--. Teniendo en cuenta que la altura de mis ojos al suelo es de aproximadamente 165cm, para poder ver todo el interior del horno sin necesidad de agacharme, desde una distancia de 100m de la boca, a la solera debe estar a unos 105cm del nivel del suelo.

Siendo:

Código: Seleccionar todo

Altura de mis ojos al suelo: 165cm

Diámetro interior del horno: 95cm

Profundidad de la boca del horno: 30cm

Altura mínima de la boca del horno: 25.5cm

α: incógnita. Ángulo máximo de visión del final de la solera.

h1: incógnita. Diferencia de altura entre la solera y mis ojos.

h0: incógnita. Diferencia de altura entre la solera y el suelo.Código: Seleccionar todo

α = asen(25.5/95) = 0.272rad = 15.5º

h1 = sen(α)*(95+30+100) = 60cm

h0 = 165-h1 = 105cm

Última edición por J.A.I.L. el Jue 19 Ene, 2012 12:50, editado 7 veces en total.

- J.A.I.L.

- Mensajes: 297

- Registrado: Sab 19 Mar, 2011 12:36

- Ubicación: Triana República de familiae lactobacilli

Re: Construcción del horno de leña del forero J.A.I.L.

Materiales y herramientas

La compra de materiales variará conforme vaya construyendo el horno. Es posible que cuando vaya a comprar alguno que decidiera en la fase de diseño, no pueda encontrarlo, o sea más caro de lo que tenía previsto, con lo que lo sustituiré por otro. Editaré este mensaje para que muestre los materiales que realmente acabe usando en la construcción.

He procurado comprar los materiales de construcción en polveros y almacenes de hierro cercanos, aunque me ha sido difícil encontrarlos, puesto que los "de toda la vida" bien no existen, bien se han desplazado varios pueblos. No se si es síntoma de la crisis o de que me estoy haciendo viejo y nada es inmutable. Lo que no he podido comprar en polveros, los compré en Bricomart o Leroy Merlin, grandes superficies que tenían precios más bajos que el "pequeño comercio de la construcción".

Cimientos

Todo el material fue puesto por el albañil que rellenó de hormigón armado la losa de cimentación.

Soporte

Cúpula

Chimenea

Ya disponía de la mayoría de las herramientas, con lo que sólo he comprado unas pocas. Son las que tienen indicado un precio.

Los listones de madera para el encofrado del hormigón generalmente son de pino. Como yo sólo les daré un uso, los he comprado lo más barato posible: de DM. Espero que aguanten Costaron 7.00€ 4 listones de 150x10cm.

Costaron 7.00€ 4 listones de 150x10cm.

Los Palaustres (sic), puesto que no los necesitaré después de la obra también compré los más barato: un pack en el que venían 3 con distintas formas por 3.50€. Por el mismo precio vendían uno suelto de marca blanca, y por unos 10€ uno idéntico al de marca blanca pero que ponía "Bellota"

La compra de materiales variará conforme vaya construyendo el horno. Es posible que cuando vaya a comprar alguno que decidiera en la fase de diseño, no pueda encontrarlo, o sea más caro de lo que tenía previsto, con lo que lo sustituiré por otro. Editaré este mensaje para que muestre los materiales que realmente acabe usando en la construcción.

He procurado comprar los materiales de construcción en polveros y almacenes de hierro cercanos, aunque me ha sido difícil encontrarlos, puesto que los "de toda la vida" bien no existen, bien se han desplazado varios pueblos. No se si es síntoma de la crisis o de que me estoy haciendo viejo y nada es inmutable. Lo que no he podido comprar en polveros, los compré en Bricomart o Leroy Merlin, grandes superficies que tenían precios más bajos que el "pequeño comercio de la construcción".

Cimientos

Todo el material fue puesto por el albañil que rellenó de hormigón armado la losa de cimentación.

Soporte

- Laterales

- 40 x Bloques de hormigón de 40x20x20cm =29.25€

- 3 x saco de cemento de 25 kg =9.70€

- arena (ya tenía) =0.00€

- 4.5 x saco de grava de 25 kg =4.68€

- 6 x 80cm de amarra de hierro de ⌀12mm =3.12€

- Plancha de hormigón

- n x saco de cemento de 25 kg =?€

- 2 x n saco de arena de 25 kg =?€

- 3 x n saco de grava de 25 kg =?€

- 12 x 135cm de amarra de hierro de ⌀12mm para el mallazo =10.53€

- 2 x chapa de hierro de 3mm de 130x65cm =49.11€

- 1 x perfil en T de 3mm de 130cm =3.26€

- 2 x perfil en L de 4mm de ??cm =3.85€

- Pintura de minio de plomo(de la naranja de toda la vida)

Cúpula

- Cúpula de Pereruela

- 18 x pella de 12.5kg de barro (sólo usadas 17) =18*3€

- 3 x pella de 12.5kg de arcilla refractaria (sólo usada 1) =3*¿8?€

- Paja = gratis

- 18 x placa de 100x60cm de aislante de lana de roca con lámina de aluminio = 138€

- Arena = gratis

- Ladrillos (para sujetar la arena)

- mortero refractario

- ladrillo de tejar rojo

- Puerta de hierro (incluida con la cúpula de pereruela)

Chimenea

- Tiro con cierre (incluido con la cúpula de pereruela)

Ya disponía de la mayoría de las herramientas, con lo que sólo he comprado unas pocas. Son las que tienen indicado un precio.

- Palín

- Pala

- Carretilla

- Cubo de albañil = 3.00€

- Palaustres (Juego de 3) = 3.50€

- Nivel

- Regla larga

- Martillo de 1kg

- 2 x Cubeta de 40l = 3.90€ * 2 = 7.80€

- Llana = 3.85€

- Rotaflex y discos de piedra y metal

- Soldador de arco

- Taladro para brocas ⌀>12mm

- Taladro "normal"

- Destornillador eléctrico

- Sierra de calar

- Listones de madera para el encofrado = 7.00€

- Tornillos y tacos de madera para unir los listones

- Guantes

- Mascarillas

Los listones de madera para el encofrado del hormigón generalmente son de pino. Como yo sólo les daré un uso, los he comprado lo más barato posible: de DM. Espero que aguanten

Los Palaustres (sic), puesto que no los necesitaré después de la obra también compré los más barato: un pack en el que venían 3 con distintas formas por 3.50€. Por el mismo precio vendían uno suelto de marca blanca, y por unos 10€ uno idéntico al de marca blanca pero que ponía "Bellota"

Última edición por J.A.I.L. el Mié 01 Feb, 2012 13:54, editado 13 veces en total.

- J.A.I.L.

- Mensajes: 297

- Registrado: Sab 19 Mar, 2011 12:36

- Ubicación: Triana República de familiae lactobacilli

Re: Construcción del horno de leña del forero J.A.I.L.

Permisos

El horno irá construido en una parcela con jardín que tienen mis padres en un pueblo. Necesitaré su permiso para colocarlo en una ubicación donde no les moleste. Al fin y al cabo, ellos lo verán todos los días. Al preguntarles, inicialmente me dijeron que les gustaba más pegado a la pared exterior de la cocina. A mi no me gustaba mucho esa ubicación; tenía la ventaja de tener la cocina (con sus ingredientes, frigorífico, y demás) lo más cerca posible. También tiene ya hecho los cimientos sobre los que se apoyaría el soporte. Pero el horno sería demasiado visible desde la calle, y no trabajaría cómodo sabiendo que me puede ver cualquiera que pase. Tras poner unos bloques de hormigón con el tamaño que tendría la base, y explicarles la altura que tendría el horno (más de 180cm), cambiaron de opinión.

Ahora el horno se situará en el fondo del jardín. Lo más lejos posible de la cocina, pero con mucha más intimidad respecto de la calle. También hay más espacio frente al horno. Esto es bueno porque un fuego encendido para cocinar siempre atrae gente alrededor. En casa siempre ha habido un ambiente festivo cuando se hace una barbacoa, se asan sardinas o se enciende una paella con leña en el jardín. Y estoy convencido de que también lo habrá cuando se hagan pizzas o asados en el horno. El punto negativo es que tuve que cambiar el diseño de la base sobre la que va apoyado el horno: ahora la boca en vez de estar en un lado, apuntará hacia la diagonal. Y esa esquina del soporte desaparecerá. También tendré que hacer los cimientos, ya que el suelo es de tierra con hierba.

Otro punto importante son los permisos por parte del ayuntamiento. Toda la documentación que he leído es estadounidense o australiana. Y toda hacía hincapié en tener todos los permisos administrativos en regla. Así que decidí contactar con el ayuntamiento del pueblo.

La concejalía de medio ambiente me dijo que no se podían encender barbacoas después del 15 de junio. Es una normativa que yo desconocía (eso me pasa por preguntar), que desconoce todo el pueblo (cualquier domingo de verano pueden oler barbacoas), que probablemente voy a seguir incumpliendo (aunque con un sentimiento de culpabilidad que antes no tenía), y que no creo que el ayuntamiento aplique nunca en casas particulares (sí que lo hace en un parque público con flora autóctona, que no se riega, y es bastante seca).

También pregunté expresamente al ayuntamiento si eran necesarios permisos de obra para un horno doméstico de leña o una barbacoa. Hablé por teléfono con el técnico y me dijo que pidiera un permiso de obra menor, que lo daban sobre la marcha, y que sólo tenía que llevar "unas fotos del horno y un croquis de la zona de la parcela donde iría situado" (sic). El horario para pedirlo era sólo 3 días a la semana, 2 horas cada día. Eso me hizo tener que posponer 5 días el inicio de la construcción -no quería comprar nada sin tener los permisos- y pedir un día de vacaciones en el trabajo para presentarme en el ayuntamiento.

Todo el mundo a mi alrededor me decía que no hacía falta permiso para hacer la obra. Ni los propietarios de la parcela, ni un familiar que ejerce en el servicio jurídico de grandes obras civiles (presas, carreteras, etc.). Pero yo quería tener la conciencia tranquila, así que fui al ayuntamiento con fotos de hornos similares al que yo haré (¿cómo me dijeron que llevara fotos de algo que todavía no está hecho?), planos del horno, fotos del lugar de la parcela donde irá, y un croquis de cada posible ubicación. Al llegar al ayuntamiento me dijeron que lo que tenía que entregar era el número del catastro y un presupuesto del constructor. Y que en el presupuesto debía ir incluida la mano de obra.

¡Eso no era lo que me dijeron por teléfono! Cuando le dije que no tenía ni idea del presupuesto, me dijeron que al menos la factura de los materiales la tendría. Eso me chocó bastante: ¿debía comprar materiales antes de tener el permiso? ¿Y si me lo deniegan y no puedo construir nada? Cuando les dije que lo iba a construir yo solo, me dijeron que en el concepto mano de obra pusiera un porcentaje. ¿Para qué? ¿Eso no implicaría que hay contratado un trabajador? ¿Debo crearme un contrato de trabajo temporal a mi mismo? ¿Darme de alta como autónomo? Si no, ¿sería un trabajador ilegal? Además, me dieron un panfleto con la documentación a entregar y decía que había que entregar un plano a escala de la parcela, y eso no es lo mismo que un croquis.

Llamé a una aparejadora que conozco que estuvo trabajando como técnico de otro ayuntamiento bastantes años para que me ayudara. Y vaya si me ayudó. Me preguntó "¿Ellos saben en qué parcela quieres hacerlo?". Le dije que había tenido cuidado de evitar decirlo. Me dijo "Entonces no pidas el permiso. Eso no llega ni a obra menor: es cómo si te compraras una barbacoa en Leroy Merlín y te hicieras una base de mampostería para ponerla encima. Tu permiso lo quieren por afán recaudatorio.".

Efectivamente, una de las ventajas del permiso de obra es que si hubiera un accidente -por ejemplo un incendio- la aseguradora te lo podría pedir para denegarte el pago. Pero si el estudio no ha sido sellado por ningún colegio (de arquitectos, aparejadores, ingenieros, ...), no tiene la validez legal que quiere la aseguradora: te pedirán el permiso sólo para intimidarte.

Finalmente decidí que construiré el horno sin el permiso de obra menor. Ahora considero que es innecesario, y que cuando hablé inicialmente con la concejalía de urbanismo no me lo dijeron por su propio interés, no por el mío.

[finalizada la edición de este mensaje]

El horno irá construido en una parcela con jardín que tienen mis padres en un pueblo. Necesitaré su permiso para colocarlo en una ubicación donde no les moleste. Al fin y al cabo, ellos lo verán todos los días. Al preguntarles, inicialmente me dijeron que les gustaba más pegado a la pared exterior de la cocina. A mi no me gustaba mucho esa ubicación; tenía la ventaja de tener la cocina (con sus ingredientes, frigorífico, y demás) lo más cerca posible. También tiene ya hecho los cimientos sobre los que se apoyaría el soporte. Pero el horno sería demasiado visible desde la calle, y no trabajaría cómodo sabiendo que me puede ver cualquiera que pase. Tras poner unos bloques de hormigón con el tamaño que tendría la base, y explicarles la altura que tendría el horno (más de 180cm), cambiaron de opinión.

Ahora el horno se situará en el fondo del jardín. Lo más lejos posible de la cocina, pero con mucha más intimidad respecto de la calle. También hay más espacio frente al horno. Esto es bueno porque un fuego encendido para cocinar siempre atrae gente alrededor. En casa siempre ha habido un ambiente festivo cuando se hace una barbacoa, se asan sardinas o se enciende una paella con leña en el jardín. Y estoy convencido de que también lo habrá cuando se hagan pizzas o asados en el horno. El punto negativo es que tuve que cambiar el diseño de la base sobre la que va apoyado el horno: ahora la boca en vez de estar en un lado, apuntará hacia la diagonal. Y esa esquina del soporte desaparecerá. También tendré que hacer los cimientos, ya que el suelo es de tierra con hierba.

Otro punto importante son los permisos por parte del ayuntamiento. Toda la documentación que he leído es estadounidense o australiana. Y toda hacía hincapié en tener todos los permisos administrativos en regla. Así que decidí contactar con el ayuntamiento del pueblo.

La concejalía de medio ambiente me dijo que no se podían encender barbacoas después del 15 de junio. Es una normativa que yo desconocía (eso me pasa por preguntar), que desconoce todo el pueblo (cualquier domingo de verano pueden oler barbacoas), que probablemente voy a seguir incumpliendo (aunque con un sentimiento de culpabilidad que antes no tenía), y que no creo que el ayuntamiento aplique nunca en casas particulares (sí que lo hace en un parque público con flora autóctona, que no se riega, y es bastante seca).

También pregunté expresamente al ayuntamiento si eran necesarios permisos de obra para un horno doméstico de leña o una barbacoa. Hablé por teléfono con el técnico y me dijo que pidiera un permiso de obra menor, que lo daban sobre la marcha, y que sólo tenía que llevar "unas fotos del horno y un croquis de la zona de la parcela donde iría situado" (sic). El horario para pedirlo era sólo 3 días a la semana, 2 horas cada día. Eso me hizo tener que posponer 5 días el inicio de la construcción -no quería comprar nada sin tener los permisos- y pedir un día de vacaciones en el trabajo para presentarme en el ayuntamiento.

Todo el mundo a mi alrededor me decía que no hacía falta permiso para hacer la obra. Ni los propietarios de la parcela, ni un familiar que ejerce en el servicio jurídico de grandes obras civiles (presas, carreteras, etc.). Pero yo quería tener la conciencia tranquila, así que fui al ayuntamiento con fotos de hornos similares al que yo haré (¿cómo me dijeron que llevara fotos de algo que todavía no está hecho?), planos del horno, fotos del lugar de la parcela donde irá, y un croquis de cada posible ubicación. Al llegar al ayuntamiento me dijeron que lo que tenía que entregar era el número del catastro y un presupuesto del constructor. Y que en el presupuesto debía ir incluida la mano de obra.

¡Eso no era lo que me dijeron por teléfono! Cuando le dije que no tenía ni idea del presupuesto, me dijeron que al menos la factura de los materiales la tendría. Eso me chocó bastante: ¿debía comprar materiales antes de tener el permiso? ¿Y si me lo deniegan y no puedo construir nada? Cuando les dije que lo iba a construir yo solo, me dijeron que en el concepto mano de obra pusiera un porcentaje. ¿Para qué? ¿Eso no implicaría que hay contratado un trabajador? ¿Debo crearme un contrato de trabajo temporal a mi mismo? ¿Darme de alta como autónomo? Si no, ¿sería un trabajador ilegal? Además, me dieron un panfleto con la documentación a entregar y decía que había que entregar un plano a escala de la parcela, y eso no es lo mismo que un croquis.

Llamé a una aparejadora que conozco que estuvo trabajando como técnico de otro ayuntamiento bastantes años para que me ayudara. Y vaya si me ayudó. Me preguntó "¿Ellos saben en qué parcela quieres hacerlo?". Le dije que había tenido cuidado de evitar decirlo. Me dijo "Entonces no pidas el permiso. Eso no llega ni a obra menor: es cómo si te compraras una barbacoa en Leroy Merlín y te hicieras una base de mampostería para ponerla encima. Tu permiso lo quieren por afán recaudatorio.".

Efectivamente, una de las ventajas del permiso de obra es que si hubiera un accidente -por ejemplo un incendio- la aseguradora te lo podría pedir para denegarte el pago. Pero si el estudio no ha sido sellado por ningún colegio (de arquitectos, aparejadores, ingenieros, ...), no tiene la validez legal que quiere la aseguradora: te pedirán el permiso sólo para intimidarte.

Finalmente decidí que construiré el horno sin el permiso de obra menor. Ahora considero que es innecesario, y que cuando hablé inicialmente con la concejalía de urbanismo no me lo dijeron por su propio interés, no por el mío.

[finalizada la edición de este mensaje]

Última edición por J.A.I.L. el Vie 13 Ene, 2012 12:10, editado 1 vez en total.

- J.A.I.L.

- Mensajes: 297

- Registrado: Sab 19 Mar, 2011 12:36

- Ubicación: Triana República de familiae lactobacilli

Re: Construcción del horno de leña del forero J.A.I.L.

Cimientos

En el proyecto inicial el horno estaba emplazado sobre un garaje cuyo techo está hecho de hormigón, con lo que no era necesario hacer ninguna cimentación: la mesa iría apoyada sobre un suelo bien firme.

Al cambiar el emplazamiento, el nuevo terreno era esquina del jardín con grama, que es la hierba que suele usarse en esta zona de la península en que el césped no aguanta las altas temperaturas del verano sin un mantenimiento exhaustivo. Ese terreno, al ser más blando, sí necesita algún tipo de cimentación para la mesa sobre la que irá apoyado el horno.

Como la mesa tiene de lado 140x140cm, El cimiento mínimo necesario es una plancha de hormigón de 150x150x10cm. Pero quisimos aprovechar la pequeña obra para hacer también una superficie en la que poder llevar una barbacoa portátil, y tener un espacio para encender hogueras de leña para hacer paellas. Además, se requería un espacio de paso entre el horno y los arriates con plantas. Otra opción hubiera sido eliminar los arriates para dejar el horno más metido en la esquina, pero la mirada de mi padre cuando se lo propuse me hizo intuir perspicazmente que habría sido una mala decisión en el diseño. Se dejará un pasillo de 100cm entre cada una de las 2 caras de la mesa que dan a los arriates.

Finalmente el cimiento consistirá en una losa de hormigón armado de planta 1/4 de circunferencia de radio 340cm, y 20cm de grosor. Esto implica un volumen de 3.6m^3 de hormigón con una ligera inclinación para evacuar el agua de lluvia. En terrenos más inestables se puede poner una capa apisonada de grava, y en terrenos más secos -éste no lo es porque en verano se riega la tierra de alrededor- o que estén cercanos a la capa freática se pone una capa de plástico sobre la tierra/grava antes de verter el hormigón.

Para dejar listo el espacio para rellenar escavamos y excavamos algo más de 20cm, dejando el agujero lo más plano y horizontal posible. El terreno a excavar no era llano, así que escavamos hasta que la pared más baja medía 17cm. La primera capa a escavar es la más difícil, por lo tupida que es la grama: se cortó con un palín en cuadrados que fueron transplantados a zonas del jardín en que había "calvas". El resto, que sólo es tierra, se corta fácilmente con el palín y se saca sin problemas con una pala. Es muy útil que la pala tenga un asa al final del mango, en forma de T, para poder vaciarla sobre el carro mediante un giro de la misma.

Escavando y excavando la cimentación por J.A.I.L., en Flickr

Yo ya intuía que el horno atraería gente cuando estuviera en funcionamiento. Ya comenté antes que ocurre con las barbacoas e incluso cuando hacemos una paella en fuego de leña. Lo que no imaginaba es que la atrajera incluso antes de estar acabado.

Familia alrededor de las labores de cavado de la cimentación por J.A.I.L., en Flickr

La familia se fue reuniendo conforme estábamos trabajando, empezaron a traer comida y bebida y acabamos todos haciendo la comida "a pie de obra". Sin darnos cuenta se creó muy bien ambiente, y disfrutamos un montón.

Una vez está escavada la grama y tienes un agujero comenzado, es más fácil ensancharlo, como se ve en la secuencia:

Así se excavan 20cm por J.A.I.L., en Flickr

Al acabar de sacar este montón de tierra:

Tierra excavada de la cimentación por J.A.I.L., en Flickr

habíamos conseguido dejar el agujero lo suficientemente profundo y nivelado:

Fosa para los cimientos por J.A.I.L., en Flickr

Mis padres habían contratado un albañil para construir una pérgola en esa zona de la parcela. Aprovechando su presencia (y el hecho de que tenía una hormigonera, para qué vamos a engañarnos), se dejó a su cargo también el relleno de hormigón armado de la cimentación. Esta es la única parte del proyecto que no hice yo.

Cimentación - Losa de hormigón armado por J.A.I.L., en Flickr

[Finalizada la edición de este mensaje]

En el proyecto inicial el horno estaba emplazado sobre un garaje cuyo techo está hecho de hormigón, con lo que no era necesario hacer ninguna cimentación: la mesa iría apoyada sobre un suelo bien firme.

Al cambiar el emplazamiento, el nuevo terreno era esquina del jardín con grama, que es la hierba que suele usarse en esta zona de la península en que el césped no aguanta las altas temperaturas del verano sin un mantenimiento exhaustivo. Ese terreno, al ser más blando, sí necesita algún tipo de cimentación para la mesa sobre la que irá apoyado el horno.

Como la mesa tiene de lado 140x140cm, El cimiento mínimo necesario es una plancha de hormigón de 150x150x10cm. Pero quisimos aprovechar la pequeña obra para hacer también una superficie en la que poder llevar una barbacoa portátil, y tener un espacio para encender hogueras de leña para hacer paellas. Además, se requería un espacio de paso entre el horno y los arriates con plantas. Otra opción hubiera sido eliminar los arriates para dejar el horno más metido en la esquina, pero la mirada de mi padre cuando se lo propuse me hizo intuir perspicazmente que habría sido una mala decisión en el diseño. Se dejará un pasillo de 100cm entre cada una de las 2 caras de la mesa que dan a los arriates.

Finalmente el cimiento consistirá en una losa de hormigón armado de planta 1/4 de circunferencia de radio 340cm, y 20cm de grosor. Esto implica un volumen de 3.6m^3 de hormigón con una ligera inclinación para evacuar el agua de lluvia. En terrenos más inestables se puede poner una capa apisonada de grava, y en terrenos más secos -éste no lo es porque en verano se riega la tierra de alrededor- o que estén cercanos a la capa freática se pone una capa de plástico sobre la tierra/grava antes de verter el hormigón.

Para dejar listo el espacio para rellenar escavamos y excavamos algo más de 20cm, dejando el agujero lo más plano y horizontal posible. El terreno a excavar no era llano, así que escavamos hasta que la pared más baja medía 17cm. La primera capa a escavar es la más difícil, por lo tupida que es la grama: se cortó con un palín en cuadrados que fueron transplantados a zonas del jardín en que había "calvas". El resto, que sólo es tierra, se corta fácilmente con el palín y se saca sin problemas con una pala. Es muy útil que la pala tenga un asa al final del mango, en forma de T, para poder vaciarla sobre el carro mediante un giro de la misma.

Escavando y excavando la cimentación por J.A.I.L., en Flickr

Yo ya intuía que el horno atraería gente cuando estuviera en funcionamiento. Ya comenté antes que ocurre con las barbacoas e incluso cuando hacemos una paella en fuego de leña. Lo que no imaginaba es que la atrajera incluso antes de estar acabado.

Familia alrededor de las labores de cavado de la cimentación por J.A.I.L., en Flickr

La familia se fue reuniendo conforme estábamos trabajando, empezaron a traer comida y bebida y acabamos todos haciendo la comida "a pie de obra". Sin darnos cuenta se creó muy bien ambiente, y disfrutamos un montón.

Una vez está escavada la grama y tienes un agujero comenzado, es más fácil ensancharlo, como se ve en la secuencia:

Así se excavan 20cm por J.A.I.L., en Flickr

Al acabar de sacar este montón de tierra:

Tierra excavada de la cimentación por J.A.I.L., en Flickr

habíamos conseguido dejar el agujero lo suficientemente profundo y nivelado:

Fosa para los cimientos por J.A.I.L., en Flickr

Mis padres habían contratado un albañil para construir una pérgola en esa zona de la parcela. Aprovechando su presencia (y el hecho de que tenía una hormigonera, para qué vamos a engañarnos), se dejó a su cargo también el relleno de hormigón armado de la cimentación. Esta es la única parte del proyecto que no hice yo.

Cimentación - Losa de hormigón armado por J.A.I.L., en Flickr

[Finalizada la edición de este mensaje]

Última edición por J.A.I.L. el Jue 19 Ene, 2012 13:46, editado 2 veces en total.

- J.A.I.L.

- Mensajes: 297

- Registrado: Sab 19 Mar, 2011 12:36

- Ubicación: Triana República de familiae lactobacilli

Re: Construcción del horno de leña del forero J.A.I.L.

Base-soporte

En los planos que he encontrado la mesa en que se apoya el horno está construida de bloques de hormigón de 40x20x20cm, y sobre esta una losa de hormigón armado de unos 10cm. Para hacer la losa se fabrica un encofrado con maderas, que se quitará una vez fraguado el hormigón. Se coloca un tablón de madera a cada lado, para que la mezcla no se desparrame, y un contrachapado debajo, tapando el hueco interno del cuadrado que se ha formado con los bloques de hormigón.

Normalmente los albañiles reutilizan esas maderas de un encofrado a otro. Como yo no tenía maderas, y por no comprar un tablero de contrachapado, pensé en hacer una superficie con rasillones, y dejarlos puestos. Si hubiera utilizado un tablero de madera tendría que haber ideado cómo quitarlo, además de apuntalarlo para que aguantara el peso de la mezcla fluida. Los rasillones podría dejarlos allí. Hablando con un albañil me comentó que los rasillones, al calentarse, pueden resquebrajarse. Eso no sería problema, ya que cuando se calentara la losa de hormigón ya estaría fraguada y aguantaría su propio peso. Pero para evitar que cayeran cachitos de rasillón pensé en ponerle una plancha de hierro debajo. Entonces caí en la cuenta de que si ponía la plancha de hierro no necesitaría los rasillones: podía dejarla puesta debajo del hormigón.

Eso fue un error en el que caí cuando fuí a comprar la plancha de hierro de 130x130cm. Como hasta entonces todos los materiales me estaban pareciendo baratísimos (sacos de cemento, bloques de hormigón, etc), pedí la plancha de hierro sin preguntar cuánto costaría. Fueron 41€ + I.V.A. No es muchísimo dinero, pero me pareció mucho en comparación con los otros hierros que había estado comprando. Y en el fondo no es tan caro: pesa 41kg; cuesta 1€/kg. Aproximadamente lo mismo que todos los demás hierros. Pero a día de hoy buscaría otro sistema más barato para soportar el hormigón mientras fragua la losa. Quizá una plancha más fina (aunque esta es de 3mm, bastante fino), o probablemente comprar el tablero de contrachapado y puntales para aguantarlo, que habría tenido un coste menor, menos trabajo y la necesidad de unas herramientas menos especializadas y caras.

Construir la mesa es muy sencillo: no hay más que ir poniendo los bloques de hormigón ajustando un agujero sobre el otro, meter un hierro en el agujero, clavándolo en un hueco que previamente habremos taladrado en los cimientos, y rellenar con hormigón el hueco de los bloques de hormigón.

Preparando mezcla para el soporte, con los hierros clavados en los huecos taladrados por J.A.I.L., en Flickr

Como mi losa de cimentación está inclinada para evacuar el agua de lluvia, quise ir corrigiendo esa inclinación con un poco de cemento entre un bloque de hormigón y el que se encuentra bajo este. Por eso en las fotos se aprecia que la unión horizontal entre bloques es más gruesa en un lado que en el otro. Aunque este proceso no es necesario: puedes levantar las paredes con un poco de inclinación, ya que la estructura está sobredimensionada y se aguanta perfectamente para la poca altura que tiene. Luego, cuando hagas la losa de hormigón nivelas la cara superior y ya está.

La proporción de la mezcla de cemento:arena era de 1:6, por volúmen. Aquí no hace falta ser tan preciso como con el pan, y el amasado (y el color resultante) es el mismo que una masa de centeno

Mezclando mortero para el soporte por J.A.I.L., en Flickr

Acabada la segunda fila puede apreciarse que la unión de mortero entre los bloques es más ancha en la pared del fondo que en la que está en primer plano. Además los hierros acabaron inclinándose durante el montaje de los bloques de hormigón porque la losa de cimentación aún no estaba lo suficientemente dura. Esto no tiene mucha importancia, ya que quedarán enderezados cuando se rellenen de hormigón los huecos.

Montando el soporte por J.A.I.L., en Flickr

Tras acabar la última fila, y rellenar la mitad de los huecos con una amarra y hormigón, las paredes del soporte quedaron así:

Cuatro filas de bloques por J.A.I.L., en Flickr

El cemento debe ser regado con agua los primeros días de su secado. Al hacerlo, me di cuenta de que el interior del compartimento no evacuaba agua, con lo que le hice unos agujeros:

Tras construir las paredes, al medir vi que tenían menos de los 140cm planificados. No había puesto llaga de cemento entre un bloque y otro, con lo que el lado medía unos 136~137cm. Eso implicaba tener que disminuir las longitudes de las amarrasde hierro con las que construir el mallazo, y las planchas de hierro de la parte inferior del encofrado.

Es muy importante que al utilizar la rotaflex, la línea de corte de la misma no cruce con ninguna parte de nuestro cuerpo, como se ve en la imágen:

Cortando hierros para el mallazo por J.A.I.L., en Flickr.

Esta foto fue tomada con un teleobjetivo (con mucho zoom), de forma que el fotógrafo estaba a mucha distancia de la herramienta.

También hubo que cortar la plancha de hierro para ajustarla a las nuevas medidas del soporte, la esquina de la misma, el hueco para la salida de cenizas y los perfiles en L y T que soportan las planchas.

Corte de la esquina de la plancha por J.A.I.L., en Flickr

El corte de todo ese material supuso una pérdida de tiempo importante, además del desgaste de casi 8 discos de metal de la rotaflex.

Discos de rotaflex gastados por J.A.I.L., en Flickr

Una vez cortado todo el hierro y comprobadas las dimensiones, soldé las amarras entre sí para formar el mallazo, y este a las amarras que sobresalían verticalmente de los huecos de los bloques de hormigón.

Soldando mallazo por J.A.I.L., en Flickr

Posteriormente me enteré de que esto no es lo idóneo: da demasiada rigidez al conjunto, y hará que el hormigón se raje cuando se dilate a velocidad distinta que el hierro. Lo correcto habría sido formar el mallazo uniendo las amarras con alambre, y dejarlo símplemente apoyado sobre las amarras verticales. En cualquier caso las rajas que me aparecerán no quitarán fuerza a la estructura.

Se coloca el encofrado a forma de molde para que el hormigón aguante en su sitio hasta que frague. También un pequeño encofrado en el hueco de las cenizas (no visible en la foto).

Encofrado para la losa de hormigón. por J.A.I.L., en Flickr

Se comienzan a preparar carros y carros de hormigón para echarlo dentro del encofrado. Yo preparé más de 7. Al comprar el cemento y la grava pregunté al vendedor del polvero cuántos kg necesitaría para el volumen de mi losa (dato que yo sí conocía). No se qué tipo de cálculo hizo (creo que lo dijo "a ojo de buen cubero), pero me quedé corto a la mitad. Así que tuve que ir corriendo al único sitio que vendía material de construcción y estaba abierto a las 9 de la noche: Leryo Merlín. Desgraciadamente no tenían grava de construcción y tuve que comprarla ornamental, 5 veces más cara.

Hormigón para verter en el encofrado por J.A.I.L., en Flickr

La última capa la eché de mezcla de cemento y arena (sin grava) muy líquda, para que quedara nivelada. Y la losa se deja fraguar al menos 48 horas (preferiblemente 1 semana).

Hormigón encofrado por J.A.I.L., en Flickr

Tras fraguar, quité el encofrado y el soporte quedó así:

Tras quitar el encofrado por J.A.I.L., en Flickr

En los planos que he encontrado la mesa en que se apoya el horno está construida de bloques de hormigón de 40x20x20cm, y sobre esta una losa de hormigón armado de unos 10cm. Para hacer la losa se fabrica un encofrado con maderas, que se quitará una vez fraguado el hormigón. Se coloca un tablón de madera a cada lado, para que la mezcla no se desparrame, y un contrachapado debajo, tapando el hueco interno del cuadrado que se ha formado con los bloques de hormigón.

Normalmente los albañiles reutilizan esas maderas de un encofrado a otro. Como yo no tenía maderas, y por no comprar un tablero de contrachapado, pensé en hacer una superficie con rasillones, y dejarlos puestos. Si hubiera utilizado un tablero de madera tendría que haber ideado cómo quitarlo, además de apuntalarlo para que aguantara el peso de la mezcla fluida. Los rasillones podría dejarlos allí. Hablando con un albañil me comentó que los rasillones, al calentarse, pueden resquebrajarse. Eso no sería problema, ya que cuando se calentara la losa de hormigón ya estaría fraguada y aguantaría su propio peso. Pero para evitar que cayeran cachitos de rasillón pensé en ponerle una plancha de hierro debajo. Entonces caí en la cuenta de que si ponía la plancha de hierro no necesitaría los rasillones: podía dejarla puesta debajo del hormigón.

Eso fue un error en el que caí cuando fuí a comprar la plancha de hierro de 130x130cm. Como hasta entonces todos los materiales me estaban pareciendo baratísimos (sacos de cemento, bloques de hormigón, etc), pedí la plancha de hierro sin preguntar cuánto costaría. Fueron 41€ + I.V.A. No es muchísimo dinero, pero me pareció mucho en comparación con los otros hierros que había estado comprando. Y en el fondo no es tan caro: pesa 41kg; cuesta 1€/kg. Aproximadamente lo mismo que todos los demás hierros. Pero a día de hoy buscaría otro sistema más barato para soportar el hormigón mientras fragua la losa. Quizá una plancha más fina (aunque esta es de 3mm, bastante fino), o probablemente comprar el tablero de contrachapado y puntales para aguantarlo, que habría tenido un coste menor, menos trabajo y la necesidad de unas herramientas menos especializadas y caras.

Construir la mesa es muy sencillo: no hay más que ir poniendo los bloques de hormigón ajustando un agujero sobre el otro, meter un hierro en el agujero, clavándolo en un hueco que previamente habremos taladrado en los cimientos, y rellenar con hormigón el hueco de los bloques de hormigón.

Preparando mezcla para el soporte, con los hierros clavados en los huecos taladrados por J.A.I.L., en Flickr

Como mi losa de cimentación está inclinada para evacuar el agua de lluvia, quise ir corrigiendo esa inclinación con un poco de cemento entre un bloque de hormigón y el que se encuentra bajo este. Por eso en las fotos se aprecia que la unión horizontal entre bloques es más gruesa en un lado que en el otro. Aunque este proceso no es necesario: puedes levantar las paredes con un poco de inclinación, ya que la estructura está sobredimensionada y se aguanta perfectamente para la poca altura que tiene. Luego, cuando hagas la losa de hormigón nivelas la cara superior y ya está.

La proporción de la mezcla de cemento:arena era de 1:6, por volúmen. Aquí no hace falta ser tan preciso como con el pan, y el amasado (y el color resultante) es el mismo que una masa de centeno

Mezclando mortero para el soporte por J.A.I.L., en Flickr

Acabada la segunda fila puede apreciarse que la unión de mortero entre los bloques es más ancha en la pared del fondo que en la que está en primer plano. Además los hierros acabaron inclinándose durante el montaje de los bloques de hormigón porque la losa de cimentación aún no estaba lo suficientemente dura. Esto no tiene mucha importancia, ya que quedarán enderezados cuando se rellenen de hormigón los huecos.

Montando el soporte por J.A.I.L., en Flickr

Tras acabar la última fila, y rellenar la mitad de los huecos con una amarra y hormigón, las paredes del soporte quedaron así:

Cuatro filas de bloques por J.A.I.L., en Flickr

El cemento debe ser regado con agua los primeros días de su secado. Al hacerlo, me di cuenta de que el interior del compartimento no evacuaba agua, con lo que le hice unos agujeros:

Tras construir las paredes, al medir vi que tenían menos de los 140cm planificados. No había puesto llaga de cemento entre un bloque y otro, con lo que el lado medía unos 136~137cm. Eso implicaba tener que disminuir las longitudes de las amarrasde hierro con las que construir el mallazo, y las planchas de hierro de la parte inferior del encofrado.

Es muy importante que al utilizar la rotaflex, la línea de corte de la misma no cruce con ninguna parte de nuestro cuerpo, como se ve en la imágen:

Cortando hierros para el mallazo por J.A.I.L., en Flickr.

Esta foto fue tomada con un teleobjetivo (con mucho zoom), de forma que el fotógrafo estaba a mucha distancia de la herramienta.

También hubo que cortar la plancha de hierro para ajustarla a las nuevas medidas del soporte, la esquina de la misma, el hueco para la salida de cenizas y los perfiles en L y T que soportan las planchas.

Corte de la esquina de la plancha por J.A.I.L., en Flickr

El corte de todo ese material supuso una pérdida de tiempo importante, además del desgaste de casi 8 discos de metal de la rotaflex.

Discos de rotaflex gastados por J.A.I.L., en Flickr

Una vez cortado todo el hierro y comprobadas las dimensiones, soldé las amarras entre sí para formar el mallazo, y este a las amarras que sobresalían verticalmente de los huecos de los bloques de hormigón.

Soldando mallazo por J.A.I.L., en Flickr

Posteriormente me enteré de que esto no es lo idóneo: da demasiada rigidez al conjunto, y hará que el hormigón se raje cuando se dilate a velocidad distinta que el hierro. Lo correcto habría sido formar el mallazo uniendo las amarras con alambre, y dejarlo símplemente apoyado sobre las amarras verticales. En cualquier caso las rajas que me aparecerán no quitarán fuerza a la estructura.

Se coloca el encofrado a forma de molde para que el hormigón aguante en su sitio hasta que frague. También un pequeño encofrado en el hueco de las cenizas (no visible en la foto).

Encofrado para la losa de hormigón. por J.A.I.L., en Flickr

Se comienzan a preparar carros y carros de hormigón para echarlo dentro del encofrado. Yo preparé más de 7. Al comprar el cemento y la grava pregunté al vendedor del polvero cuántos kg necesitaría para el volumen de mi losa (dato que yo sí conocía). No se qué tipo de cálculo hizo (creo que lo dijo "a ojo de buen cubero), pero me quedé corto a la mitad. Así que tuve que ir corriendo al único sitio que vendía material de construcción y estaba abierto a las 9 de la noche: Leryo Merlín. Desgraciadamente no tenían grava de construcción y tuve que comprarla ornamental, 5 veces más cara.

Hormigón para verter en el encofrado por J.A.I.L., en Flickr

La última capa la eché de mezcla de cemento y arena (sin grava) muy líquda, para que quedara nivelada. Y la losa se deja fraguar al menos 48 horas (preferiblemente 1 semana).

Hormigón encofrado por J.A.I.L., en Flickr

Tras fraguar, quité el encofrado y el soporte quedó así:

Tras quitar el encofrado por J.A.I.L., en Flickr

Última edición por J.A.I.L. el Mié 01 Feb, 2012 14:48, editado 2 veces en total.

- J.A.I.L.

- Mensajes: 297

- Registrado: Sab 19 Mar, 2011 12:36

- Ubicación: Triana República de familiae lactobacilli

Re: Construcción del horno de leña del forero J.A.I.L.

Sistema de medición de temperatura

La cámara de arcilla refractaria de Pereruela venía en un pack que incluía un termómetro de vástago como estos que muestra Google. Pero tanto en The Bread Builders como en The Pompeii Oven vi que mencionaban termopares para medir la temperatura.

Un termopar es un sensor que devuelve la lectura de la temperatura como señal eléctrica. Tiene la ventaja de que, en principio, es fácil de fabricar, y por lo tanto barato. Tengo entendido que unos 5€ (¡Ojo: un sensor que mide entre -200ºC y 1350ºC!). Podéis encontrar más información en la Wikipedia en español, y aún más en inglés, en cuya página encontraréis una fotografía de uno (es el cablecito que sale del multímetro).

Aquí tenéis una foto de un termopar cuyo aislante eléctrico es fibra de vidrio: apto para las temperaturas que alcanzará el horno (clic para ampliar).

Tienen principalmente dos inconvenientes: que tienen un error de unos 2ºC, y que sólo indican la diferencia de temperatura entre sus extremos, no la temperatura absoluta. El tener un error en la medición de 2ºC no me importa mucho cuando esté tomando lecturas >200ºC. Y para calcular la temperatura absoluta en el extremo de la sonda de medición existen algunas soluciones.

Mi idea es, si es cierto que cuestan menos de 10€, llenar la cúpula de estos. Algunos por redundancia, ya que se estropearán con el tiempo. Pero inicialmente tenerlos dispuestos en distintas zonas de la cúpula, para conocer cómo "se mueve" el calor por los materiales del horno. Quiero distribuirlos en distintas zonas y profundidades. Por ejemplo, en el centro de la solera y cerca de las paredes, y en la cúpula. Algunos dentro del material de Pereruela (con miedo a taladrarlo 2cm), otros entre este y la capa de adobe que lo recubrirá, otros entre ese adobe y la capa aislante, y otros fuera del aislante para conocer la temperatura en el exterior del horno.

Me sorprendí cuando pregunté por ellos en las tiendas de componentes electrónicos que suelo visitar (uno es así de vicioso; igual le gusta hacer pan con sus propias manos que otras cosas). En ninguna sabían qué era un termopar ni thermocouple ni nada que sonase parecido. Así que fui a la tienda de electrónica que tiene absolutamente de todo, que no suelo visitar porque los dependientes son bastante bordes y es bastante carilla. Así sí les sonaba. Pero no tenían. Me planteé comprarlos por intenrnet, pero sin ver la calidad de los cables no me fío de si aguantarán los más de 500ºC que quiero.

Los pocos que indican que sí aguanta esa temperatura tienen la punta rodeada de una cápsula para resistir ambientes extremos (ácidos, gases corrosivos, etcétera) y son demasiado caros. Más de 30€ cada uno. Encontré una tienda china que los vendía por menos de 2€, con lo que me planteé comprar alguno caro y un buen puñado de los baratos. Si se estropean la pérdida económica no será muy grande. Desgraciadamente cuando fui a comprarlos era el año nuevo chino, y no mandaron el pedido hasta una semana más tarde. Esperar a que llegara habría retrasado demasiado el proyecto, así que compré otros que garantizaban llegar a 500ºC, más caros. Sólo compré 6.

Por cierto, acaba de empezar el año 4710 del calendario chino. Año del Dragón, cuyos alimentos asociados son trigo y aves. Lástima que no lo sean también el cabrito, el cordero, el cerdo, y el centeno, porque estos también caerán.

Para la lectura del valor del termopar existen circuitos integrados que la realizan y devuelven un valor digitalizado. Con uno de estos integrados realicé la siguiente prueba, para comprobar el correcto funcionamiento de los termopares antes de añadirlos al montaje del horno:

Termopar con Arduino midiendo temperaturas corporal, de llama y hielo por J.A.I.L., en Flickr

Todo el sistema de lectura de los termopares lo haré usando la plataforma de hardware libre Arduino. Ya veré hasta dónde "complico el sistema". Si sólo tendrá una pantallita LCD y un botón para alternar entre sensores, o bien añado una conexión al móvil para poder ver las temperaturas de todos desde la pantalla de este, además de poder establecer alarmas cuando se alcance una determinada temperatura. Lo importante es tener los termopares para dejarlos dentro del horno durante la construcción del mismo. El sistema irá fuera, y se puede ampliar y modificar, al contrario que los termopares.

Durante el montaje del horno coloqué 3 pares de termopares en distintos lugares. Cada par de termopares estaba en el mismo lugar, pero a distinta profundidad. El más profundo está entre la cúpula de material refractario y la capa de barro que añade masa térmica, a unos 5 cm de la superficie donde se quemará la madera. El más externo entre la capa de barro y el aislante, a unos 10 cm de la llama. En la siguiente foto se ve la diferencia de longitudes en el extremo de 2 termopares, por estar uno más introducido que el otro:

Termopares introducidos a diferentes profundidades por J.A.I.L., en Flickr

La ubicación de cada par de termopares es la siguiente: un par en el centro de la solera, otro bajo esta pero en un extremo, cerca de las paredes verticales, y otro en lo alto de la cúpula. En la siguiente foto se ven los de la cima de la cúpula. Deln que no está introducido completamente se puede ver la cinta negra del extremo:

Termopares en barro por J.A.I.L., en Flickr

[Aún sigo buscando materiales y esperando a pasar de un prototipo a crear el lector final.]

La cámara de arcilla refractaria de Pereruela venía en un pack que incluía un termómetro de vástago como estos que muestra Google. Pero tanto en The Bread Builders como en The Pompeii Oven vi que mencionaban termopares para medir la temperatura.

Un termopar es un sensor que devuelve la lectura de la temperatura como señal eléctrica. Tiene la ventaja de que, en principio, es fácil de fabricar, y por lo tanto barato. Tengo entendido que unos 5€ (¡Ojo: un sensor que mide entre -200ºC y 1350ºC!). Podéis encontrar más información en la Wikipedia en español, y aún más en inglés, en cuya página encontraréis una fotografía de uno (es el cablecito que sale del multímetro).

Aquí tenéis una foto de un termopar cuyo aislante eléctrico es fibra de vidrio: apto para las temperaturas que alcanzará el horno (clic para ampliar).

Tienen principalmente dos inconvenientes: que tienen un error de unos 2ºC, y que sólo indican la diferencia de temperatura entre sus extremos, no la temperatura absoluta. El tener un error en la medición de 2ºC no me importa mucho cuando esté tomando lecturas >200ºC. Y para calcular la temperatura absoluta en el extremo de la sonda de medición existen algunas soluciones.

Mi idea es, si es cierto que cuestan menos de 10€, llenar la cúpula de estos. Algunos por redundancia, ya que se estropearán con el tiempo. Pero inicialmente tenerlos dispuestos en distintas zonas de la cúpula, para conocer cómo "se mueve" el calor por los materiales del horno. Quiero distribuirlos en distintas zonas y profundidades. Por ejemplo, en el centro de la solera y cerca de las paredes, y en la cúpula. Algunos dentro del material de Pereruela (con miedo a taladrarlo 2cm), otros entre este y la capa de adobe que lo recubrirá, otros entre ese adobe y la capa aislante, y otros fuera del aislante para conocer la temperatura en el exterior del horno.

Me sorprendí cuando pregunté por ellos en las tiendas de componentes electrónicos que suelo visitar (uno es así de vicioso; igual le gusta hacer pan con sus propias manos que otras cosas). En ninguna sabían qué era un termopar ni thermocouple ni nada que sonase parecido. Así que fui a la tienda de electrónica que tiene absolutamente de todo, que no suelo visitar porque los dependientes son bastante bordes y es bastante carilla. Así sí les sonaba. Pero no tenían. Me planteé comprarlos por intenrnet, pero sin ver la calidad de los cables no me fío de si aguantarán los más de 500ºC que quiero.

Los pocos que indican que sí aguanta esa temperatura tienen la punta rodeada de una cápsula para resistir ambientes extremos (ácidos, gases corrosivos, etcétera) y son demasiado caros. Más de 30€ cada uno. Encontré una tienda china que los vendía por menos de 2€, con lo que me planteé comprar alguno caro y un buen puñado de los baratos. Si se estropean la pérdida económica no será muy grande. Desgraciadamente cuando fui a comprarlos era el año nuevo chino, y no mandaron el pedido hasta una semana más tarde. Esperar a que llegara habría retrasado demasiado el proyecto, así que compré otros que garantizaban llegar a 500ºC, más caros. Sólo compré 6.

Por cierto, acaba de empezar el año 4710 del calendario chino. Año del Dragón, cuyos alimentos asociados son trigo y aves. Lástima que no lo sean también el cabrito, el cordero, el cerdo, y el centeno, porque estos también caerán.

Para la lectura del valor del termopar existen circuitos integrados que la realizan y devuelven un valor digitalizado. Con uno de estos integrados realicé la siguiente prueba, para comprobar el correcto funcionamiento de los termopares antes de añadirlos al montaje del horno:

Termopar con Arduino midiendo temperaturas corporal, de llama y hielo por J.A.I.L., en Flickr

Todo el sistema de lectura de los termopares lo haré usando la plataforma de hardware libre Arduino. Ya veré hasta dónde "complico el sistema". Si sólo tendrá una pantallita LCD y un botón para alternar entre sensores, o bien añado una conexión al móvil para poder ver las temperaturas de todos desde la pantalla de este, además de poder establecer alarmas cuando se alcance una determinada temperatura. Lo importante es tener los termopares para dejarlos dentro del horno durante la construcción del mismo. El sistema irá fuera, y se puede ampliar y modificar, al contrario que los termopares.

Durante el montaje del horno coloqué 3 pares de termopares en distintos lugares. Cada par de termopares estaba en el mismo lugar, pero a distinta profundidad. El más profundo está entre la cúpula de material refractario y la capa de barro que añade masa térmica, a unos 5 cm de la superficie donde se quemará la madera. El más externo entre la capa de barro y el aislante, a unos 10 cm de la llama. En la siguiente foto se ve la diferencia de longitudes en el extremo de 2 termopares, por estar uno más introducido que el otro:

Termopares introducidos a diferentes profundidades por J.A.I.L., en Flickr

La ubicación de cada par de termopares es la siguiente: un par en el centro de la solera, otro bajo esta pero en un extremo, cerca de las paredes verticales, y otro en lo alto de la cúpula. En la siguiente foto se ven los de la cima de la cúpula. Deln que no está introducido completamente se puede ver la cinta negra del extremo:

Termopares en barro por J.A.I.L., en Flickr

[Aún sigo buscando materiales y esperando a pasar de un prototipo a crear el lector final.]

Última edición por J.A.I.L. el Lun 30 Ene, 2012 14:41, editado 3 veces en total.

- J.A.I.L.

- Mensajes: 297

- Registrado: Sab 19 Mar, 2011 12:36

- Ubicación: Triana República de familiae lactobacilli

Re: Construcción del horno de leña del forero J.A.I.L.

Montaje de la cúpula

Una vez montado el soporte, como frente al horno hay césped que se encuentra a diferente nivel que la losa de cimentación (el césped está más arriba), volví a medir los 105cm a los que quería que quedara el nivel de la solera de la cámara de cocción. Restando los 5+5+9=19 cm de grosor del horno que me quedaba por colocar, vi que tenía que subir unos 8cm la base. Rellené esos 8cm con arena, porque así se puede nivelar más fácilmente. (Nota: 5+5+9 quiere decir 5cm de la capa refractaria + 5cm de barro + 9cm de la capa de aislante inferior, que se verá más adelante).

Así que recortamos el encofrado que había hecho para el hormigón para reutilizarlo con la arena. Probablemente hubiera sido mejor hacer unos bordes con ladrillos, y dejarlo allí definitivamente, pero era domingo y no tenía dónde conseguirlos. Además de que necesitaba la ayuda de un par de personas más con fuerza suficiente para levantar la cúpula de refractario de dónde y colocarla y orientarla en su lugar correctamente, y no era posible reunirnos todos entre semana. --Aparte de que hubiera estado feo decirles que no íbamos a trabajar después de haberles hecho levantarse temprano un domingo

Al colocar los 8cm de arena hay que intentar compactarla, ya que, si no, al colocarle el peso de la cúpula encima disminuirán esos 8cm medidos. También hay que intentar dejarla lo más nivelada posible. En los pasos anteriores de la construcción no era demasiado importante nivelar, aquí sí. Lo bien compactada y nivelada que dejemos la arena es lo que nos hará tener la solera nivelada.

Arena niveladora por J.A.I.L., en Flickr

Una vez nivelada la arena, con cuidado de no moverla se coloca el aislante inferior. Son unos paneles de lana de roca de 3cm de grosor, de 60x100cm de superficie, y recubiertos por una lámina de aluminio por una de sus caras. El aluminio sirve para distribuir el calor, por si le llega más por un punto que por otro. Por eso hay que colocar la cara que tiene el aluminio hacia la fuente de calor. Y en las uniones entre paneles se coloca cinta adhesiva de aluminio, para intentar evitar que se escape por ahí el calor.

Al poner varias capas de aislante hay que intentar evitar que las uniones de una coincidan con las de la siguiente. Cuando las coloqué puse las de la 2ª capa giradas 90º respecto a la primera. Así sólo hay un punto en que coincidan las uniones. Pensé que ese punto era inevitable. Hoy he caido en la cuenta de que si para la 2ª capa se corta en 2 un panel en sentido longitudinal (para tener 2 paneles de 30x100cm), y se coloca primero ese 1/2 panel con la misma orientación que la capa inferior, y el siguiente de la 2ª capa es un panel entero, no coinciden las uniones.

Aislante deslumbrante por J.A.I.L., en Flickr. Si no fuera porque los 3 teníamos barba, nos habríamos puesto moreno el mentón.

Las pellas de barro medían 10cm de grosor, con lo que se cortaron en dos y fueron colocando intentando mezclar las uniones pellizcándolas. Este es el momento de colocar los sensores de temperatura de la solera: unos con la punta (lo que mide la temperatura) entre la capa de barro y el aislante, tras atravesar los paneles de aislante. Los que van a ir en contacto con el material refractario además de atravesar el aislante deben atravesar los 5cm de barro.

Colocar cúpula

Cámara en su sitio por J.A.I.L., en Flickr

Recubrir de aislante la cúpula

Puedes ver el proceso de recubrimiento de aislante de la cúpula en el mensaje Aislamiento y recubrimiento de la cúpula.

Aislamiento y recubrimiento de la cúpula.

[Mensaje pendiente de editar: Queda por escribir cómo recubrir de barro la cúpula e insertar sensores de temperatura superiores. Queda por hacer el encofrado de madera que sostiene la arena por uno definitivo]

Una vez montado el soporte, como frente al horno hay césped que se encuentra a diferente nivel que la losa de cimentación (el césped está más arriba), volví a medir los 105cm a los que quería que quedara el nivel de la solera de la cámara de cocción. Restando los 5+5+9=19 cm de grosor del horno que me quedaba por colocar, vi que tenía que subir unos 8cm la base. Rellené esos 8cm con arena, porque así se puede nivelar más fácilmente. (Nota: 5+5+9 quiere decir 5cm de la capa refractaria + 5cm de barro + 9cm de la capa de aislante inferior, que se verá más adelante).

Así que recortamos el encofrado que había hecho para el hormigón para reutilizarlo con la arena. Probablemente hubiera sido mejor hacer unos bordes con ladrillos, y dejarlo allí definitivamente, pero era domingo y no tenía dónde conseguirlos. Además de que necesitaba la ayuda de un par de personas más con fuerza suficiente para levantar la cúpula de refractario de dónde y colocarla y orientarla en su lugar correctamente, y no era posible reunirnos todos entre semana. --Aparte de que hubiera estado feo decirles que no íbamos a trabajar después de haberles hecho levantarse temprano un domingo

Al colocar los 8cm de arena hay que intentar compactarla, ya que, si no, al colocarle el peso de la cúpula encima disminuirán esos 8cm medidos. También hay que intentar dejarla lo más nivelada posible. En los pasos anteriores de la construcción no era demasiado importante nivelar, aquí sí. Lo bien compactada y nivelada que dejemos la arena es lo que nos hará tener la solera nivelada.

Arena niveladora por J.A.I.L., en Flickr

Una vez nivelada la arena, con cuidado de no moverla se coloca el aislante inferior. Son unos paneles de lana de roca de 3cm de grosor, de 60x100cm de superficie, y recubiertos por una lámina de aluminio por una de sus caras. El aluminio sirve para distribuir el calor, por si le llega más por un punto que por otro. Por eso hay que colocar la cara que tiene el aluminio hacia la fuente de calor. Y en las uniones entre paneles se coloca cinta adhesiva de aluminio, para intentar evitar que se escape por ahí el calor.

Al poner varias capas de aislante hay que intentar evitar que las uniones de una coincidan con las de la siguiente. Cuando las coloqué puse las de la 2ª capa giradas 90º respecto a la primera. Así sólo hay un punto en que coincidan las uniones. Pensé que ese punto era inevitable. Hoy he caido en la cuenta de que si para la 2ª capa se corta en 2 un panel en sentido longitudinal (para tener 2 paneles de 30x100cm), y se coloca primero ese 1/2 panel con la misma orientación que la capa inferior, y el siguiente de la 2ª capa es un panel entero, no coinciden las uniones.

Aislante deslumbrante por J.A.I.L., en Flickr. Si no fuera porque los 3 teníamos barba, nos habríamos puesto moreno el mentón.

Las pellas de barro medían 10cm de grosor, con lo que se cortaron en dos y fueron colocando intentando mezclar las uniones pellizcándolas. Este es el momento de colocar los sensores de temperatura de la solera: unos con la punta (lo que mide la temperatura) entre la capa de barro y el aislante, tras atravesar los paneles de aislante. Los que van a ir en contacto con el material refractario además de atravesar el aislante deben atravesar los 5cm de barro.

Colocar cúpula

Cámara en su sitio por J.A.I.L., en Flickr

Recubrir de aislante la cúpula

Puedes ver el proceso de recubrimiento de aislante de la cúpula en el mensaje

[Mensaje pendiente de editar: Queda por escribir cómo recubrir de barro la cúpula e insertar sensores de temperatura superiores. Queda por hacer el encofrado de madera que sostiene la arena por uno definitivo]

Última edición por J.A.I.L. el Jue 02 Feb, 2012 17:07, editado 2 veces en total.

- J.A.I.L.

- Mensajes: 297

- Registrado: Sab 19 Mar, 2011 12:36

- Ubicación: Triana República de familiae lactobacilli

Re: Construcción del horno de leña del forero J.A.I.L.

Mensaje reservado para la puerta.

Última edición por J.A.I.L. el Jue 12 Ene, 2012 10:28, editado 1 vez en total.

- J.A.I.L.

- Mensajes: 297

- Registrado: Sab 19 Mar, 2011 12:36

- Ubicación: Triana República de familiae lactobacilli

Re: Construcción del horno de leña del forero J.A.I.L.

Mensaje reservado para la chimenea.

Última edición por J.A.I.L. el Jue 12 Ene, 2012 10:28, editado 1 vez en total.